【摘 要】本文通过介绍渤海北区集中供热站的热平衡改造方案及其实施后产生的可观的经济效益,来体现当前供热行业依靠先进设备、先进技术节能的紧迫性和重要性。

【关键词】集中供热 热平衡改造 循环泵 混水装置 节能降耗

1 前 言

在能源日趋紧张的今天,节能已成为一个关系到国计民生的大问题。对于耗能大户的供热企业来讲,节能更为重要,不仅影响供热服务质量,而且还关系到企业的生存与发展,意义重大。如何在确保供热服务质量的前提下降低能耗,是我们一直追求的目标。围绕这个目标,近年来我们做了一系列探索工作,取得一定成绩的同时,发现能耗高低同管理水平有关,但主要取决于技术水平。在探索、解决本单位技术问题时,发现其它单位也都存在着类似问题,造成很大浪费。现就本供热系统中存在的问题、改造方案及实施效果,总结归纳出来以供同行参考。

2 供热系统存在的问题

华北油田华美物业管理处渤海北区集中供热站于2004年10月建成并投入运行,占地面积:2.1万m2,耗资5000多万元,安装三台DZL29-1.6/150/90-AⅡ3型热水锅炉,总装机容量87兆瓦,四台KQW/E300/650-160/6型凯泉牌循环泵,两用两备,一次管线长12.4千米,下设6个换热站,总供暖面积81.9万m2。供热站设备性能先进,机械自动化控制已达到较高水平。但由于设计方面原因,设备间存在不匹配等的技术问题,造成整体运行效果不理想。尤其循环泵耗电量奇高,在2004-2005采暖期供热站单位面积电耗:2.81 kW·h/m2,在华北油田范围内居中下水平。

针对这种情况,在2005-2006采暖期,我们对四台循环泵进行叶轮车削改造,运行时泵的出口阀门开度有所增大,虽然有一定的效果,但节电并不明显。为彻底解决耗电量居高不下的问题,我们邀请了西安交大有丰富经验的水力专家进行了现场诊断,与我们共同分析能耗指标(主要是电耗)偏高的主要原因,通过现场察看和资料数据分析,找出了造成供热站高耗能的几个因素,见下文。

2.1 循环水泵选型错误

(1)循环泵扬程与实际需要相差太大。主要是设计人员的“宁大勿小”的心理促使他们在套用有关设计规范时,全部采用“上限叠加”的做法,致使选用水泵扬程过高,电耗远远超过实际需要,这是电耗偏高最主要的原因。本单位水泵扬程60米,而通过两个采暖期运行记录中各处压力表读数算出系统总阻力损失不过0.23MPa,水泵扬程超过实际需要37米,至使工频运行水泵出口阀门无法开大,只能开启1/3—1/4,否则电机就会过载,做为补充流量的变频运行水泵的出口阀门也不能全开,阀门的节流阻力造成电能巨大浪费。

(2)循环泵流量低,单台泵只能满足单台炉运行。由于设计人员对水泵并联运行工况认识不清,按单台锅炉配备单台泵的方式设计。我单位锅炉额定流量416t/h,平时两台炉运行居多,系统流量最低要维持在800t/h,而循环泵的额定流量是650 t/h,必须两台泵同时运行(一台工频运行,一台变频运行)才能满足系统流量需求。但由于泵的扬程过高,实际运行时泵的出口阀门均处于半开或微开状态,阀门的节流损失过大,造成两台泵都不在高效点运行,浪费大量电能。

2.2 循环水泵连接错误

(1)循环泵出口安装止回阀

任何类型的止回阀在管路中都会对流体产生阻力,都会消耗电能。设计者按传统的设计方式,为防断电时的“系统水倒流”,在循环泵出口设计安装了止回阀。现代理论证实:热水循环系统是一个完全的闭式循环系统,水克服各种阻力而在整个系统中“首尾相接”地流动,当断电泵停时,水失去动力会在短时间内自动停下来。这时没有任何动力使热网中的水作反向流动。尽管锅炉的安装位置都高于循环泵的位置,和循环泵之间都有一个高度差,但由于它是一个完全封闭系统,这个高度差产生的静水压强会同时存在于泵的两侧,其静压大小相等、方向相反,因此断电时泵不会倒转。在循环泵的出口处没有必要安装止回阀,此种做法只能增加系统阻力,增加泵的耗电量。

(2)循环泵进出口配直管且与系统总管以直三通相连

可能是在设计、安装时,也未对泵的进出口配管的大小做经济比摩阻的计算,直接按水泵进出口法兰大小进行配管(而由于结构上的原因,泵体出口法兰的公称直径一般都小于入口直径)。专家指出这可能增大系统阻力。同时指出——出口配管与系统总管以直三通相连,也会增加水泵配管阻力,长时间运行造成电能浪费。

2.3 热水锅炉供回水总管连接问题

(1)锅炉供回水总管之间未设置旁通管,造成锅炉循环水量超过额定值。

本站锅炉总供水与总回水管之间未设置旁通管,专家指出——在所有工况下,循环泵必须同时满足热网和锅炉对循环水量的要求,由于温差原因,热网的循环水量一定会大于或等于锅炉额定循环水量之和。如果没有旁通管来分流,必然导至锅炉实际循环水量有时会高于锅炉的额定循环水量,造成锅炉本体的阻力损失超过锅炉使用书中给定的阻力损失(该锅炉说明书中给出的是0.03MPa,而我们实际运行时达0.05MPa)。据流体力学计算可知:当锅炉的循环水量是额定循环水量的2倍时,锅炉本体的阻力损失就会是额定阻力损失的4倍,而此时水泵所消耗的电功率就会是原来的8倍。如此不但电能浪费严重,而且由于锅炉阻力损失的增加,使热网的总供水压力下降,有时会无法保证热网对供回水压差的要求。

(2)锅炉进口管加设止回阀。

我们的热力管道是按锅炉进出口阀门的型号DN300进行布置安装。设计者按蒸汽锅炉设计规范在每台锅炉进口处都安装了一个止回阀,按现代理论,此处设置止回阀毫无用处,只能加大锅炉房内部管道的阻力损失,增加了水泵电耗。

3 解决方案——实施系统热平衡改造

3.1更换节能型循环泵

针对循环泵存在的问题,我们与锅炉管理单位共同考察同类型先进锅炉房,并在热能专家的帮助下,对我们供热系统流量、阻力等数据进行测算分析,决定更换其中一台循环泵,即将原先功率160kW、扬程60米、流量600m3/h循环泵,更换成132 kW、扬程33米、流量1200m3/h的循环泵,并实施单台泵运行、其它3台作备用泵的改造方案。新循环泵为无锡市无双水泵有限公司生产的SB-ZL 300S-250-375型无双牌单级单吸清水离心泵,该泵采用双涡室泵壳以消除叶轮在泵壳中工作的径向力,可提高电机轴承使用寿命约2倍,降低泵噪声可达2-3分贝,高效节能。安装时在水泵出口配一个渐扩管,然后再配出口阀门和出口管道,使水泵进出口管道直径相等。同时将原泵出口止回阀门去掉,在泵进出口管道与系统总管连接处,采取了斜三通的配管方式,以进一步减小局部阻力损失。

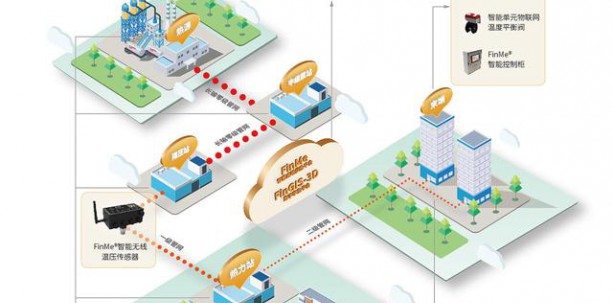

3.2增设混水装置

为解决锅炉超额定流量运行所造成阻力增加的问题,在锅炉总回水干管与通往各换热站高温供水管之间增设一个混水装置,就是在锅炉的总回水管与各换热站的高温供水管之间各连接一根DN80的旁通管,每根旁通管各用一调节阀控制。在系统运行时调节此阀的开度,使热网大于锅炉的水量不经过锅炉,而经过这一混水装置直接与通往各换热站的高温供水混合后送出,既起到旁通分流作用,保证锅炉按额定循环水量运行,又能通过调整混水流量大小彻底解决了不同换热站对高温供水温度的不同需求。(见图)

4 实施效果

如此改造后,新泵测试结果:满负荷运行,电流不过220A,扬程33米,实际流量超过1200m3/h,单台泵运行就能满足3台锅炉同时投运的系统要求。

在2006-2007采暖期,由于热平衡改造方案的实施,使我们有条件采用“分阶段改变流量的质调节”运行方案,在隆冬时节三台锅炉同时运行,在天气不异常寒冷时,我们一般运行2台锅炉,通过变频调节,将泵的运行频率在90-95%之间进行调节,流量控制在850-1100 m3/h之间,电流一般不超过170A。改造前不论是一台、二台还是三台炉同时运行,循环泵必须两台同时运行才可能保证系统流量达到要求,我们都是采用“质调节”方式运行,一般流量控制在850 m3/h左右而电流则达到300A,有时更高。供热站各项能耗情况前后对比(如表1),节能效果相当明显。

由上表可以看出,2006-2007年度采暖期渤海北区集中供热站在供暖面积比上个采暖期增加1.97万m2的前提下,同比节电38.89万kwh,节水8687.64m3,节煤3428t,折合资金180多万元;单耗下降:电31.58%、水39.29%、煤15.56%,不但节电成效显著,其它两项能耗也明显降低,综合能耗指标在华北油田供热系统达到领先水平。

5 结 论

对于供热系统,循环泵选用是否匹配、系统管路安装的是否合理,直接影响着供热效果和能耗的高低。建议存在同样问题的供热企业积极实施上述节能改造措施,虽然有一定的投入,但实效果相当明显,系统能耗明显下降,当年可从节约的成本中收回改造费用。目前该方案已在华北油田供热系统全面推广。